工业物联网(IIOT)——互联应用、设备和技术的概念——不仅仅是一个抽象概念。工业物联网是指数字世界(如移动设备和计算机)和物理世界(如工厂设备和测试设备)之间的连接可以改善信息交换。

起初,工业物联网在工厂运营中的实际应用似乎并不清楚,但与应对工厂运营挑战的更传统方法相比,其优势就变得显而易见了。

理解关键差异的一种方法是比较两种三相电机故障的方法——智能技术与传统分析。

问题:三相电机故障

就像经常发生的那样,一个工厂面临一个有问题的马达,一个在过去六个月里更换了两次的马达。找到电机故障的根本原因是当前的任务。维修厂的技术人员发现绕组中的绝缘材料正在断裂,他们认为电机可能正在发热。他们不确定这是由电能质量问题、机械磨损还是环境或操作压力导致的,这些问题会降低电机的性能。因此,需要一个团队来收集电流、电压、电能质量和温度测量数据,以隔离故障并确定根本原因。

解决方案:传统方法

- 单独测量使用标准工具(数字万用表和钳形表),技术人员开始研究这个问题:测量电压和电流,一次一个相位。

- 日志记录:如果第一轮测量没有发现相位之间的差异,问题可能还没有表现出来。他们可以使用电能质量记录仪、夹具或记录万用表来记录相位。

- 温度读数:在一周内,技术人员将使用红外测温枪从电机上的测试点获得表面温度,并使用温度计测量环境温度。

- 数据分散或不完整这种事还会发生的。即使有计算机化的维护管理系统(CMMS),在运行条件不断变化的情况下,也很难隔离变量并在电流、电压和温度之间进行关联。这是一项耗时的任务,以便为所有工厂资产组装故障模式的整体视图。

- 过度补偿:由于没有分离出变量,也没有关联电流、电压和温度数据,维护团队可能会认为电机尺寸过小,并对过大的电机进行不必要的更换。然而,这仍不能解决根本问题

解决方案:使用智能技术在工厂、设备和员工之间进行通信。

- 单独测量:在员工和工作场所之间使用与数据系统和彼此联网的无线工具,可以随着时间的推移创建电压和电流测量的趋势。

- 阶段之间的差异很快就会被识别出来由于在一天的特定时间发生,因此持续的伐木被认为是不必要的。

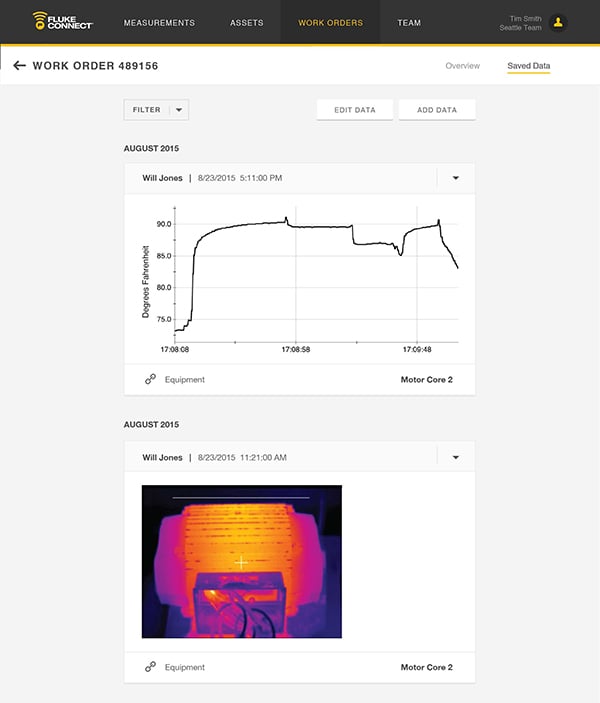

- 温度读数:温度数据已被记录和存储,技术人员很容易提取,因此他们有一个基线,与环境条件和潜在操作压力相关的电机红外温度测量值进行比较。

- 三相电机故障全貌:即使采用了计算机化维护管理系统(CMMS),通过一系列联网工具也可以更容易地隔离关键变量并与电压、电流和温度进行关联,所有这些工具都可以访问趋势数据。

- 用正确的解决方案解决问题:与传统方法不同,传统方法可能无法确定根本原因,可以实时访问数据,团队成员和工厂设备之间的沟通,工业物联网管理理念可以更快地得出结论。因此,工厂可以更有效地运行,潜在地防止设备完全故障,以及不必要的设备更换。

虽然工业物联网的概念似乎是一个过于模糊的抽象概念,只适用于硅谷类型,但网络工具的实际应用可以实时访问数据,并在设备、笔记本电脑、手机和其他技术之间实现虚拟通信,这显然不是事实。

如上例所示,使用正确的智能工具构建可靠的维护计划,可以在灾难性关闭和计划外设备故障之前预测和解决设备故障。因此,更高的效率和精确的根本原因可以更快、更简单地管理工厂设备和操作。